從數據準備到質量監(jiān)控 EOS將3D打印技術融入數字化制造工廠的數據處理技術開發(fā)

隨著工業(yè)4.0的推進,數字化制造工廠已成為制造業(yè)轉型升級的關鍵方向。在這一趨勢下,EOS作為增材制造(3D打印)領域的領導者,正積極將3D打印技術深度整合到數字化工廠生態(tài)中,而數據處理技術的開發(fā)則成為這一融合的核心驅動力。本文將從數據準備、處理流程到質量監(jiān)控,探討EOS如何通過先進的數據處理技術,推動3D打印在數字化制造工廠中的應用。

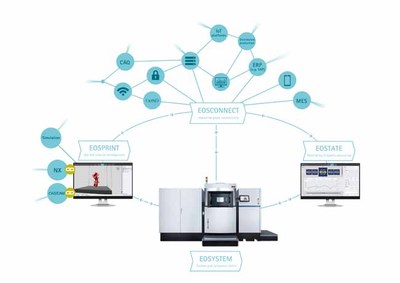

數據準備是3D打印融入數字化制造工廠的起點。EOS開發(fā)了智能數據預處理系統(tǒng),包括三維模型優(yōu)化、支撐結構自動生成和切片算法改進。這些技術確保原始設計數據能夠高效轉換為可打印的指令文件,同時與工廠的CAD/CAM系統(tǒng)無縫對接。通過云平臺和物聯網設備,EOS系統(tǒng)可實時收集設計參數和材料數據,實現數據標準化,減少人為錯誤,提升制造準備效率。

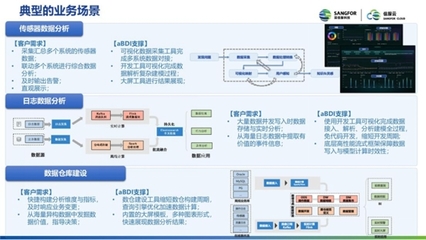

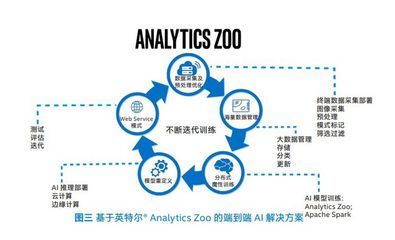

數據處理流程的優(yōu)化是EOS技術開發(fā)的重點。在數字化工廠中,EOS集成了人工智能和機器學習算法,對打印過程數據進行實時分析。例如,系統(tǒng)可預測打印頭路徑、溫度分布和材料特性,動態(tài)調整參數以避免缺陷。EOS的數據處理平臺支持大規(guī)模生產數據的存儲與共享,實現從訂單接收到生產調度的全流程自動化。這不僅能縮短交付周期,還能降低資源浪費,符合可持續(xù)制造理念。

質量監(jiān)控是確保3D打印部件可靠性的關鍵環(huán)節(jié)。EOS開發(fā)了基于傳感器和視覺系統(tǒng)的實時監(jiān)控技術,持續(xù)收集打印過程中的溫度、速度和層厚等數據。通過大數據分析,系統(tǒng)可即時檢測異常并觸發(fā)警報,甚至自動調整工藝參數。在后期,EOS還引入非破壞性測試和數字孿生技術,模擬部件性能,實現全生命周期質量追溯。這種端到端的監(jiān)控體系,顯著提升了產品一致性和工廠整體效率。

EOS通過從數據準備到質量監(jiān)控的全鏈條技術開發(fā),成功將3D打印融入數字化制造工廠。這不僅推動了制造業(yè)的智能化轉型,還為未來定制化、柔性生產奠定了基礎。隨著數據處理技術的不斷突破,EOS有望在工業(yè)4.0時代發(fā)揮更重要的作用。

如若轉載,請注明出處:http://www.82kugu.cn/product/30.html

更新時間:2026-01-23 17:28:43